动环系统(动力环境监控系统)是一种通过闭环控制机制实现对关键设施(如数据中心、通信基站、电力机房)的动力设备及环境参数进行实时监测、智能分析和自动响应的综合管理系统。其基本工作原理可分为以下核心环节,结合资料进行详述:

一、系统工作原理框架:感知→传输→分析→响应

动环系统基于“数据感知→智能分析→自动响应”的闭环控制模型,通过四个核心环节实现全天候主动监管:

- 环境感知层:传感器实时采集物理参数;

- 数据传输层:通信网络传输数据至控制中心;

- 智能分析层:软件平台处理数据并决策;

- 执行响应层:触发告警或联动设备调节环境。

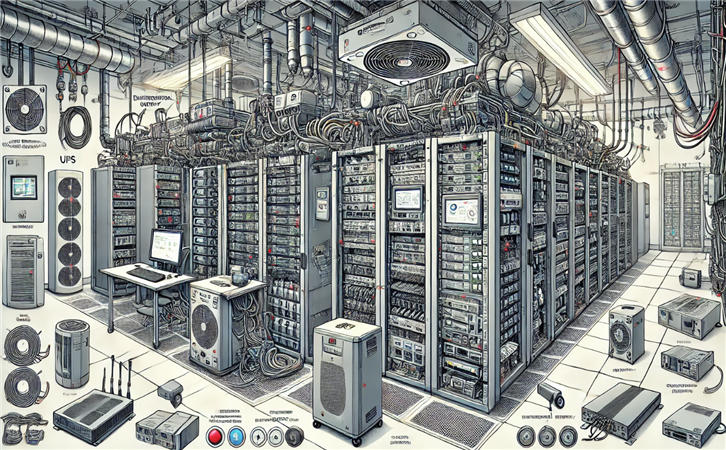

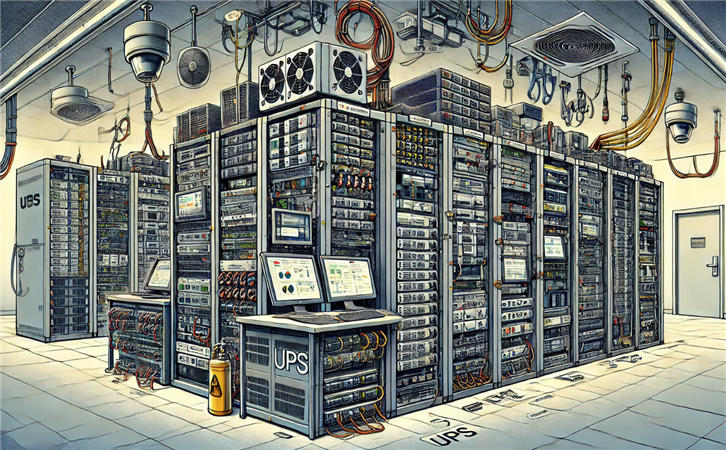

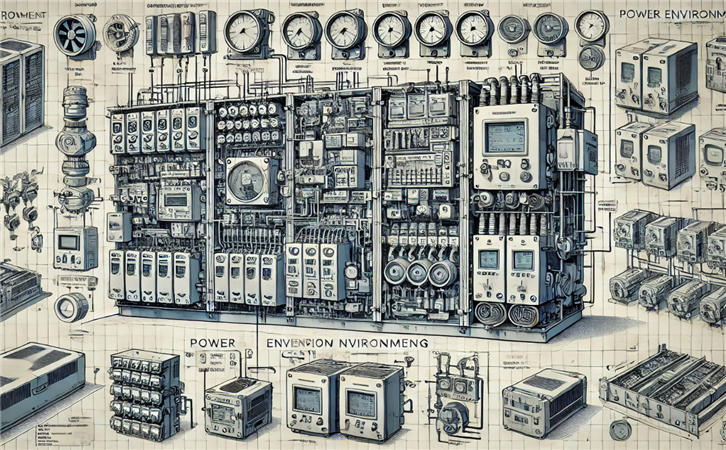

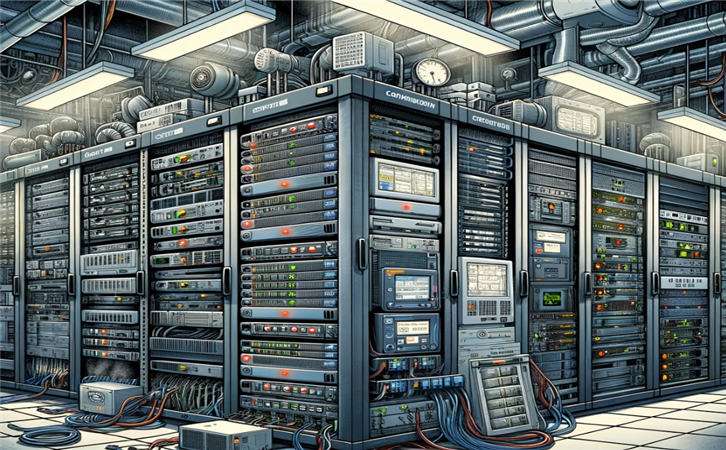

二、核心组件功能与技术原理

1. 传感器:环境感知的“神经末梢”

作用:实时采集温度、湿度、烟雾、水浸、电压、电流等参数。

技术原理:

半导体传感:如温湿度传感器通过半导体电阻变化检测环境参数;

非接触式电磁感应:电流传感器通过电磁感应原理监测电流波动;

自适应校准:内置算法动态校准数据,减少误差。

2. 控制器:系统的“决策大脑”

作用:处理传感器数据,执行阈值判断,触发告警或控制指令。

技术原理:

阈值比对:预设参数范围(如温度>40℃),超限即触发告警;

PID控制算法:根据误差(e(t)=设定值-实测值)动态调整输出。

3. 通信模块:数据传输的“血管网络”

作用:连接传感器、控制器与监控中心,保障数据实时传输。

技术原理:

有线传输:RS-485总线(传输距离1200米,多节点并联)、工业以太网(高速稳定);

无线传输:LoRa(低功耗广域网)、5G切片网络(高可靠性、低延迟);

断点续传机制:通信中断时本地缓存数据,恢复后自动续传。

三、数据采集与传输机制

1. 数据采集流程

多源采集:

非智能设备:通过模块采集(如温湿度传感器→采集模块→RS485输出);

智能设备:协议对接(如Modbus、SNMP协议解析UPS数据)。

高精度处理:数据采集器进行A/D转换,将模拟信号转为数字信号。

2. 数据传输保障

完整性校验:CRC/MD5校验防止数据篡改;

全链路监控:实时监测网络延迟、异常率;

协议兼容性:支持RS232/485、TCP/IP、H.265(视频)等协议。

四、告警触发与联动控制逻辑

1. 多级告警机制

分级策略:

| 等级 | 触发条件 | 响应方式 |

|---|---|---|

| 轻微异常 | 湿度>70% | 短信通知 |

| 严重故障 | 市电中断 | 电话+声光报警 |

| 紧急事件 | 水浸/火灾 | 联动设备+应急响应 |

自定义阈值:用户可动态调整告警触发条件。

2. 智能联动控制

场景化响应:

空调故障 → 自动启动备用制冷单元;

市电中断 → 切换至UPS供电,10秒内启动油机;

水浸发生 → 关闭对应区域PDU电源,防止触电。

逻辑控制引擎:预设规则库(IF-THEN)实现自动响应。

五、系统价值与演进方向

1. 核心价值:

降低运维成本:实现机房无人值守;

提升安全性:多级告警+联动控制规避事故;

数据驱动决策:历史数据分析优化能效。

2. 技术演进:

智能化:AI预测设备故障(如趋势预测模型);

云化部署:支持多机房集中管理;

绿色节能:能效分析降低PUE值。

结论

动环系统通过闭环控制架构,将物理环境参数转化为可操作的数字化指令,实现从“被动响应”到“主动预防”的运维模式升级。其核心在于:

- ① 高精度传感技术确保数据可信;

- ② 低延迟通信网络保障实时性;

- ③ 智能分析引擎驱动精准决策;

- ④ 自动化联动控制最小化人为干预。未来随着AI与5G技术的深度融合,动环系统将进一步向预测性维护和全域协同控制演进。